Aunque hay muchos tipos de electrodos simples, compuestos y químicos, en esta ocasión limitaremos la atención a cómo elegir el electrodo de puesta a tierra tipo pica o varilla, que son los más comunes en el mercado.

Elegir el electrodo adecuado no es difícil, aunque puede subestimarse la labor de su selección.

En el llamado triángulo de la calidad de la energía, se puede observar cómo la buena selección de los electrodos y la buena construcción de la malla de tierras es la base de la estrategia para obtener buena calidad de la energía, además de ser de las medidas de más bajo costo.

Figura 1: Pirámide de la Calidad y Continuidad de la Energía

En la pirámide de la estrategia de protección eléctrica, también el sistema de puesta a tierra es la base y el componente más económico de todos.

Figura 2: Pirámide de la Estrategia de Protección Eléctrica

Es frecuente que no se tomen decisiones apropiadas en la selección de los componentes del sistema de puesta a tierra, aunque la calidad de la infraestructura eléctrica se base en ello. Si bien es cierto los costos de todos los componentes son bajos relativamente, suele suceder que se elijan productos inapropiados por ser baratos en detrimento de la calidad o de la vida útil del sistema eléctrico.

En este artículo mencionaremos algunos de los elementos tradicionales que componen los sistemas de puesta a tierra.

Tipos de electrodos.

Los tipos de electrodos más comunes en el mercado son los siguientes:

- Hierro pintado

- Hierro galvanizado

- Hierro con recubrimiento de cobre

- Cobre electrolítico puro

- Acero inoxidable

Los electrodos de hierro pintado no serán cubiertos en este artículo por cuanto se trata, por lo general, de productos de fabricación artesanal y sin certificación por entes autorizados.

Se recomienda no considerarlos para ser usados en obras eléctricas pues su desempeño es pobre, su vida útil corta y su bajo costo inicial es en realidad un espejismo que traerá consecuencias de costos elevados en el largo plazo.

El material del recubrimiento afecta la vida útil del sistema de puesta a tierra y el costo del producto. Por lo general el enemigo principal de la vida de los electrodos es la corrosión.

Los electrodos de hierro galvanizado son por lo general más baratos, pero presentan una corrosión más acelerada que los recubiertos de cobre.

El uso de electrodos de puro cobre es costoso y no aporta ventajas significativas. Para la mayoría de los casos, puede no ser una opción conveniente

Figura 3: Comparación de la vida útil y el costo de los tipos de electrodos más comunes

Dimensiones

Comercialmente encontramos electrodos con las dimensiones siguientes:

Longitudes disponibles

Se encuentran electrodos de 5, 6, 8 y 10 pies. [1.52, 1.83, 2.44 y 3.05 metros]

Las picas, o varillas de 5 pies no están certificadas por UL.

El resto de las varillas pueden estar o no certificadas por UL. Comprar productos certificados ayuda a garantizar la calidad de su sistema de puesta a tierra.

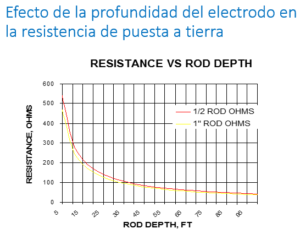

Efectos de la longitud del electrodo en la resistencia obtenida

La selección de la longitud de los electrodos tiene un efecto importante en la resistencia de puesta a tierra que se obtendrá.

Cuanto más largo sea el electrodo, menor será la resistencia obtenida. Esto porque por lo general se accede a estratos de suelo con menor resistividad.

Figura 4: Efecto de la profundidad del electrodo en la resistencia obtenida

Existen productos que permiten unir electrodos de longitud común para obtener electrodos mucho más largos. Estos pueden unirse por medios mecánicos o exotérmicamente.

Es muy probable que al unir dos electrodos verticalmente se obtenga un resultado de resistencia mucho menor que si se espacian los electrodos.

Figura 5: Métodos de unión para conseguir electrodos de mayor longitud

Figura 5: Métodos de unión para conseguir electrodos de mayor longitud

Diámetros disponibles

Los diámetros de los electrodos más comunes son los siguientes: ½“ – 5/8” – ¾” – 1” – 1 ½”

Por lo general en el mercado se utilizan los de 5/8 y de ¾ de pulgada comercialmente, aunque los diámetros reales son de 14.2 mm y 17.2 mm respectivamente.

Los recubrimientos de cobre por lo general son de 10 y 13 mils circulares. Entre más grueso sea el recubrimiento de cobre, mayor vida útil y costo se obtiene.

Efectos del diámetro en la resistencia obtenida

La selección del diámetro de los electrodos se suele hacer por conveniencia en cuanto a disponibilidad en el mercado, en cuanto a las herramientas de instalación disponibles y en cuanto a la resistencia final que se obtiene.

Cuanta más área de contacto haya entre el electrodo y el suelo, menor será la resistencia obtenida. No obstante, el impacto de ampliar el diámetro de los electrodos en la disminución de la resistencia no es muy significativo.

Figura 6: Efectos en la resistencia por modificar el diámetro de los electrodos

Efectos de la humedad y la temperatura en la resistividad del suelo

Aunque la selección de los electrodos no tiene relación con la resistividad del suelo, es valioso saber cómo se comporta ese parámetro, en función de dos magnitudes conocidas, la humedad y la temperatura.

Cuando la temperatura está por encima del punto de congelación, la resistividad del suelo no se ve afectada. A 0°C el agua empieza a congelarse y la resistividad se incrementa drásticamente.

En cuanto a la humedad, la resistividad aumenta aceleradamente cuando la humedad baja del 15% del peso del suelo. En la figura 7 puede apreciarse este fenómeno.

La utilización de productos mejoradores de la resistencia apropiados, hace posible obtener valores de resistencia menores, alargar la vida de los electrodos manteniendo la humedad alta.

Entre las sustancias más utilizadas para mejorar la resistividad del suelo se encuentran las siguientes:

- Bentonita

- Sales minerales

- Grafito / carbón

- GEM

La utilización de GEM es práctica, conveniente y da excelentes resultados. Presenta características físicas y químicas muy apropiadas para conseguir baja resistencia, larga vida útil y humedad alta en el suelo.

Figura 7: Efectos de la humedad en la resistividad del suelo

Figura 8: Efectos de la temperatura en la resistividad del suelo

Conclusiones

No debe de subestimarse la selección de los componentes de puesta a tierra. Es muy importante hacerlo adecuadamente

Instalar productos de bajo precio, puede causar problemas en la operación de equipos, en la seguridad de las personas y de los equipos; sobre todo a largo plazo.

Se deben preferir productos normados y de calidad indiscutible para la construcción de los cimientos del sistema eléctrico. Al igual que en una casa o edificio, unos cimientos débiles o inapropiados, pueden derrumbar toda la construcción.

El aumento en el diámetro del electrodo no tiene un efecto significativo en la mejora de la resistencia.

Aumentar la profundidad de los electrodos tiene un efecto importante en la reducción de la resistencia de puesta a tierra.

Mantener la humedad controlada y elevada de los electrodos, mejora el resultado del sistema de puesta a tierra.

La utilización de electrodos de hierro con recubrimiento de cobre, copper-bonded, certificadas, es una buena opción técnicamente y costo efectiva.

En el link https://www.erico.com/category.asp?category=R2093

pueden encontrarse diferentes productos y más información relacionada con los electrodos de puesta a tierra.